Frais de port offerts sur tout le site dès 100€ d'achat

Depuis 1954 notre mobilier outdoor est inspiré, conçu et fabriqué dans la Drôme avec une volonté de proposer des produits durables.

Notre savoir-faire français

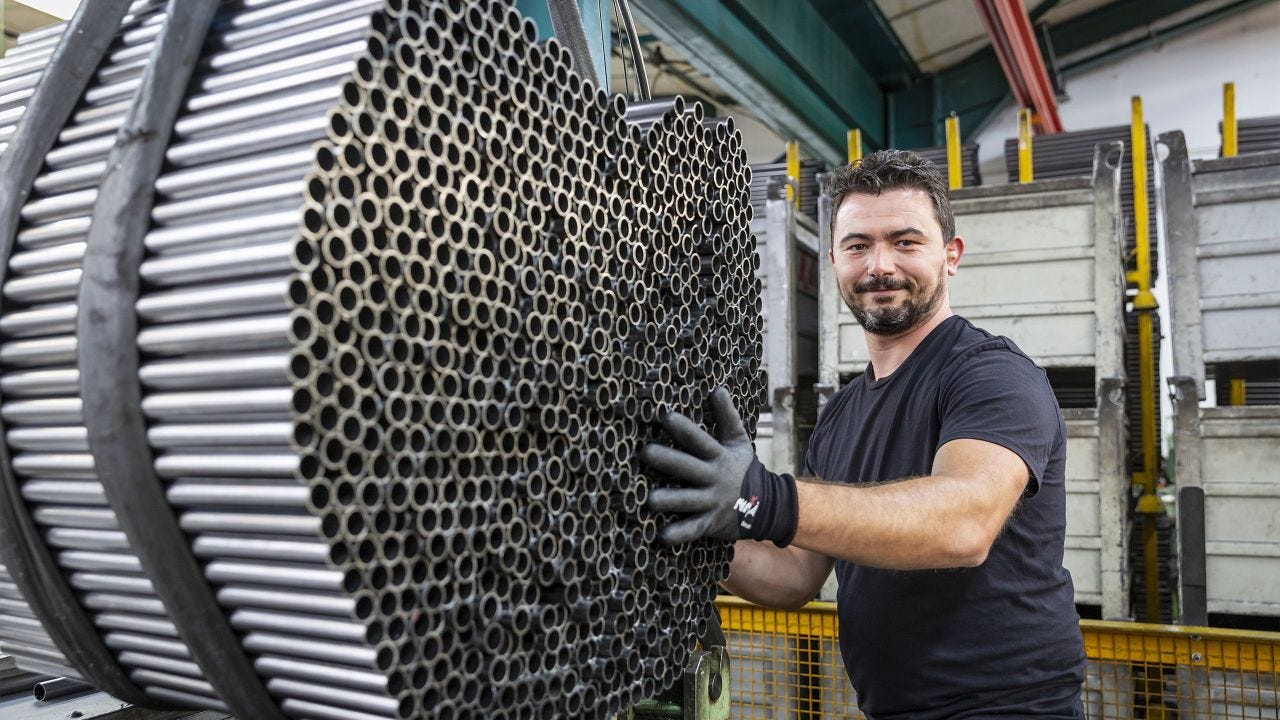

Venez découvrir les coulisses de notre production en partant à la rencontre de nos savoir-faire et de notre expertise. Dans la famille LAFUMA MOBILIER, on vous présente l’atelier Tube ! Une manière de vous emmener au cœur de notre production drômoise et de découvrir nos métiers, mais surtout les hommes et les femmes qui font LAFUMA MOBILIER.

Au cœur du « façonnage » des tubes

Johann, Florence, Frédéric, Alain & Hervé ainsi qu’une vingtaine d’autres personnes possèdent un savoir-faire à la fois clef et historique. En effet, notre chaîne de production débute avec la fabrication de la structure métallique. Un tube passe par de nombreuses étapes au sein de cet atelier : découpe, rétreint, cintrage, poinçonnage, rivetage, soudure…

La structure métallique en acier ou aluminium

L’aluminium est utilisé pour les produits nomades qui se veulent très léger. Sa provenance est de France, Belgique et Espagne et 80% de nos approvisionnements sont recyclés. Il arrive déjà coupé à l’usine et est ensuite façonné dans une zone unique, dédiée au travail de l’aluminium, où l’on passe de la matière première au produit fini, emballé, de façon quasiment autonome et sur moins de 30 mètres ! Une sorte de mini-usine au sein de l’usine.

Quant à l’acier, il arrive directement du nord de l’Italie sous forme de tubes brut de 4,5 à 6 mètres de long et est composé de 10% de matériaux recyclés. Tout notre acier est HLE : Haute Limite Elastique, cela signifie qu’il a d’excellents propriétés fonctionnelles telles que l’aptitude au formage à froid, au profilage et au soudage. Les aciers à haute limite d’élasticité ont également un niveau de résistance très élevé et permettent de réduire la consommation de matière.

La première étape est la découpe avec une scie à sept têtes de coupe qui permet de couper le tube selon les lignes prévues au planning (longueurs différentes) et d’optimiser les tailles de coupe pour limiter les chutes.

La seconde étape pour 75% des barres coupées est le rétreint. Ce système est la clef de voute de notre écoconception car il permet d’emboîter un tube pour former un cadre. Concrètement, un machine réduit le diamètre de l’une des extrémités du tube afin qu’elle puisse s’emmancher dans l’autre extrémité. L’intérêt ? La facilité de montage de la toile au tube et, pour vous, la possibilité de changer aisément vos toiles usagées.

En plus de l’emmanchement, l’autre utilité du système de rétreint est le boulage. Cela consiste à arrondir le bout en repoussant la paroi vers l’intérieur. Pourquoi ? Les raisons sont multiples, la 1ère étant de limiter le risque d’une coupure ou de déchirement de toile. Ensuite, notre souci de qualité se retrouve dans l’attention portée aux finitions, soignées et esthétiques.

La troisième étape concerne le passage du tube dans une cintreuse. Il en existe différents types : mécanique, hydraulique, numérique. Les cintreuses 2D, mécaniques, permettent de façonner des cadres fermés et/ou des « U ». La cintreuse 3D, hydraulique, en plus d’une dimension supplémentaire, est aussi capable de faire des poinçonnages (trous dans les tubes). Pour finir, l’E-Turn, une cintreuse numérique 3D achetée en 2017 pour réaliser les produits plus complexes : les fauteuils Ancône, Horizon… Cette machine de haute technologie a trois fonctions : le poinçonnage, le cintre classique et le cintre par poussée.

La quatrième étape est la soudure, elle se fait soit de façon électrique pour les chapes d’articulation et ondulations (pièces qui permettent de relier les toiles par laçage ou clip), soit de façon manuelle pour les petites pièces ou gammes professionnelles.

Des cellules robotisées ont été mises en place pour les Relax et Maxi Transat, car ce sont les deux principales familles produit qui sortent de nos ateliers. Etant également très concurrentiels, ce sont les produits les plus automatisés, notamment assemblage et rivetage. Un contrôle qualité rigoureux est effectué, si le produit présente un défaut d’aspect il est vendu en 2nd choix dans notre magasin à Anneyron.

La visite de l’atelier tube vous a plu ? On vous emmène à la découverte de l’atelier peinture.